Q: 1.¿Quién es PCBWay.com?

PCBWay is manufacturer specializing in PCB prototyping, low-volume production and PCB Assembly service under one roof. PCBWay strives to be the easiest manufacturer for engineers to work with. PCBWay – PCB Prototype the Easy Way!

Q: 2.¿Aceptan el montaje de placas que no han sido fabricadas por PCBWay?

Actualmente no utilizamos PCBs de terceros para los montaje en muestra instalaciones. Ofrecemos la fabricación de PCB, abastecimiento de componentes y montaje de PCB de una forma continua y fluida para ahorrar a nuestros clientes tiempo y dinero.

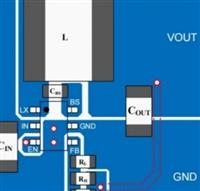

Q: 3.¿Qué archivos y documentos necesitan para los pedidos de PCBA?

Necesitamos los archivos Gerber, datos de centroides y BOM en nuestros pedidos de PCBA. Como ha realizado el pedido de las PCBs con nosotros, solo necesita enviar los dos últimos documentos sisus archivos Gerber incluían la serigrafía, pistas de cobre y pasta de soldadura. Si sus archivos Gerber no incluyen alguna de lastres capas citadas, por favor, envíelos de nuevo, ya que son el requerimiento mínimo para PCBA. Para un resultado óptimo, por favor, envíenos también dibujos de montaje, instrucciones y fotografías para evitar cualquier emplazamiento de componentes ambiguo o erróneo, aunque no son necesarios para la mayoría de los montadores.

Q: 4.¿Qué es Centroid?

Centroid es un archivo especial para el montaje utilizado para programar rápidamente las máquinas de montaje. Se conoce también como inserción, “Pick-N-Place”, o datos XY. Algunas de las herramientas de CAD generan automáticamente este archivo y otras no, pero quizá necesite modificar el archivo y generar después el archivo de centroides. El archivo de centroides describe la posición y orientación de todos los componentes de montaje superficial, lo que incluye la referencia, posición X e Y, rotación y lado de la placa (superior o inferior). Solo se listan componentes de montaje superficial en el archive de centroides.

Q: 5.¿Qué requerimientos tienen para el envío y marcado de los componentes para los pedidos consignados o en kit?

Esperamos que pueda marcar cada paquete individual o caja con el correspondiente número de línea del BOM, el número de parte del fabricante o del cliente y cantidades. Preferimos un listado de empaquetado detallado para permitirnos el recuento y revisión tras la recepción de los componentes.

Q: 6.¿Cuáles son sus requerimientos sobre excedentes de componentes para PCBA consignado/en kit?

Unused and excessive parts supplied by you or purchased by us will not be returned by default. If you want the parts to be sent back to you with the assembled boards, please contact your service representitive or make a note on your related order, and let us know which parts to send.

Los componentes SMT que no se suministren en bobinas deberán estar en una tira continua de cinta.

Si necesita montar los mismos componentes en placas diferentes, no los corte en tiras, por favor, manténgalos en su tira continua o en su bobina.

Las resistencias, condensadores y diodos (empaquetados 0603, 0805, 1206, 2225, SOT, SOD, MELF) necesitan una cantidad mínima de 50 unidades y necesitan exceder la cantidad necesaria en 30 unidades (p.e.: cantidad de montaje 40 unidades – necesitaremos 70 – esto cumple nuestras necesidades de un mínimo de 50 y 30 unidades sobre la cantidad a montar).

Las resistencias, condensadores y diodos (empaquetado miniatura 0201, 0402, miniMelf) necesitan una cantidad mínima de 100 unidades y necesitan exceder la cantidad necesaria en 50 unidades (p.e.: cantidad de montaje 80 unidades – necesitaremos 130 – esto cumple nuestras necesidades de un mínimo de 100 y 50 unidades sobre la cantidad a montar).

Se solicita una pequeña cantidad de unidades en exceso para los componentes caros (1-5 unidades en función de la cantidad a montar) como IC, BGA, QFP, conectores, etc., esto asegura un montaje y envío sin contratiempos de sus placas montado. Si tiene alguna pregunta o duda, por favor, envíe más o contacte con nosotros para una respuesta.

Q: 7.¿Pueden proveer algunos components para mi montaje?

Sí. Esta práctica recibe el nombre de “llave en mano” parcial. Usted puede suministrar algunos componentes, y nosotros suministraremos el resto. Solicitaremos su conformidad para todo aquello que no esté claro por nuestra parte. En caso de que algún componente haya de ser sustituido por una referencia cruzada o distinta, de nuevo solicitaremos su conformidad.

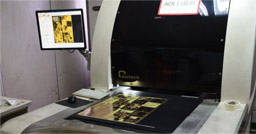

Q: 8.¿Realizan montaje BGA? ¿Algún requerimiento especial para ello?

Sí, tenemos la capacidad de manejar BGA de 0,25 mm de paso con pruebas de rayos X. Para los BGA, hay dos diseños con vía en pad y vía cerca de pad conectados por un línea más corto. Necesitamos cubrir y llenar cualquier vía cercana a pad de los BGA con máscara de soldadura para garantizar la calidad de soldadura. Pero para las vías en pad, debemos llenarlas con resina para asegurar de una buena calidad de soldadura.

Q: 9.¿Cómo organizan el exceso de componentes sin utilizar?

Hay un exceso de componentes porque así lo solicitamos para cubrir los pedidos consignados/en kit. O porque compramos en exceso con el mismo fin en los pedidos “llave en mano”. Puede solicitar que le devolvamos esos componentes no utilizados con las placas terminadas, o que se los guardemos para su próximo pedido. Como usted decida.

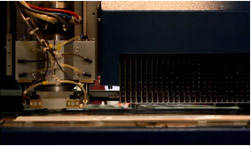

Q: 10.How do you quote the total price of PCBA service?

Nuestro sistema instantáneo de Cotización en línea da una idea aproximada del coste del PCBA que incluye los preparativos, la plantilla en acero inoxidable cortada a láser y la mano de obra.

Q: 11.¿Cuándo comienza a contabilizar el tiempo de entrega?

Debido a la complejidad de cómo determinar el tiempo de entrega de los servicios PCBA, nuestra política es que el tiempo de entrega comienza inmediatamente después de que todos los componentes y placas estén preparadas y todos los archivos de files (archivos Gerber/otros archivos PCB, etc.), Centroid (archive “Pick & Place PNP”, o datos XY o archivos en otros formatos), BOM y todos los demás datos necesarios o documentos/imágenes/fotografías estén completos para nuestro trabajo de montaje.

Q: 12.¿Cumple su montaje con RoHS?

Sí. Pero también ofrecemos servicios de PCBA con plomo.

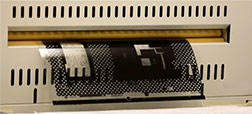

Q: 13.¿Porqué he de panelizar mis placas?

La panelización es necesaria cuando las dimensiones de sus placas son menores de 50mmx100mm, o cuando sus PCBs son de cualquier forma (circular, o forma irregular) diferente de un rectángulo, sus placas deben panelizarse en una matriz para la fabricación. Como también fabricamos sus placas, al comenzar su fabricación tendremos el archivo de panelización (datos de pasta de soldadura), transferiremos esos datos al departamento de PCBA para crear la plantilla que se ajuste a la PCB panelizada.

Q: 14¿Porqué he de diseñar líneas de ruptura (pestañas de ruptura)?

Si la separación entre los bordes de las placas y las funcionalidades de cobre es menor que 3,5mm (138mil), o sus placas necesitan ser panelizadas por alguna razón, han de añadirse líneas de ruptura (pestañas de ruptura) en los dos lados paralelos más largos de las placas para asegurar que pueden ser montado por la máquina SMT.

Q: 15.¿Qué pasa si encuentro algún defecto tras recibir las placas montado?

De vez en cuando pueden aparecer defecto o errores, ya que PCBA es un trabajo complejo que envuelve muchos detalles. Si encuentra defectos o problemas, por favor, háganoslo saber inmediatamente, y evaluaremos y revisaremos los problemas, y tomaremos una decisión sobre cómo solucionarlo. Repararemos/reelaboraremos o volveremos a fabricar las placas. En el caso de que necesitemos las placas defectuosas, podríamos pedirle que nos las devuelva, ¡Garantizamos que tendrá una placa funcional en sus manos!

Q: 16.¿Cuáles son sus estándares de montaje PCB?

IPC-A-610 Clase 2.

Q: 17.¿Cuál es su tiempo de entrega para pedidos “llave en mano”?

Como necesitamos proveernos de componentes para los pedidos “llave en mano”, el tiempo de entrega depende directamente de lo rápidamente que podamos conseguir los componentes. Se lo haremos saber diariamente mediante comunicación por correo electrónico. Antes de que todos los componentes estén preparados, fabricaremos las placas y comenzaremos a fabricar la plantilla de forma que podamos empezar inmediatamente al tener los componentes.